精益生产源自于丰田生产系统。国内的一汽轿车股份有限公司于1978年赴日本丰田汽车公司学习丰田生产系统,并且于80年代邀请大野耐一到厂指导,建立了国内第一条丰田生产系统的样板线。到了90年代,精益生产在珠江三角洲的日资企业几乎都得到了广泛的推行,并且得到了惊人的效果。同时,美国对精益生产也进行了一系列的研究和实践,将精益生产从丰田的经验变成了理论。一系列的精益书籍也上市面向读者,提供了很好的参考书籍给有心实践精益生产的工厂。

我曾服务过的美国AT&T(后来归属于朗讯科技公司)和美国联合技术公司,他们都是非汽车行业的公司,他们结合了自己公司的系统和精益思想,获得了显著成效。

朗讯的看板拉动生产系统是以3C 理论为基础的精益生产,3C 是Capacity、Commonality & Consumption的3个英文字首,也就是产能、共通性和耗损,是精益生产和约束理论的应用。

美国联合技术公司的ACE(Achieving Competitive Excellence),也就是获取竞争优势,是结合了精益工具和品质思想的系统。他们的系统架构,除了丰田生产系统外,也包括了近二十年来企业界运用甚多的全面品质管理、约束理论和六标准差。我们从下表2-1中可以知道,今日的精益生产也应用了很多别的公司实践良好的理论和方法。今日的生产方式只要能为客户创造最大的价值,拉动式的生产、不间断的流动和消除浪费为公司取得最大的效益,以及持续改善进而建立一个学习型的组织,都可称之为『精益生产』。

时间跨入了另一个世纪,距离大野耐一到一汽公司设立国内的第一条样板线已经三十年了,虽然国内的企业对精益生产十分的重视和向往,但是,精益生产对国内的大多数人来说,仍然是一知半解,不知道如何导入精益生产,不知道应该做到什么程度才是精益公司。虽然市面上的精益书籍愈来愈多,但是缺乏一本有系统导入精益生产的书籍。

美国联合技术公司和朗讯科技公司设计了符合自己产品和流程的精益系统,为客户创造价值进而为公司取得最大的效益。我们在引进和导入精益生产系统时,又该如何建立符合自己产品和流程的系统呢?我们参考国内作者出版的精益书籍,它们描述精益工具的多,每本书中都列举了十几种工具,各个工具和理念都很重要,看完之后就是不知道如何着手开始。

我们也会遇到公司的高管对精益生产有过高的期望,希望精益生产像特效药一样地一服见效,短时间能学会应用,进而解决公司所有的问题。有些高管认为只要学上一招半式的精益工具和手法就能使公司变成了精益的公司,就能无往不利了。

为了不让精益生产系统的导入迷失方向,更重要的是让大家对精益思想有正确的认识,一个有系统性的导入精益生产是有必要的,而这内容应该包括下列几项:

1) 建立精益生产系统的指导原则。

2) 建立精益生产系统的架构。

3) 建立精益生产系统的步骤和方法。

4) 建立精益生产系统所使用的工具。

建立精益生产系统的指导原则的目标是让大家在『建立』精益生产的过程中,对精益思想有正确的认识,进而有兴趣和信心继续在精益之旅上前进。这个指导原则的重点是『建立的过程』,所以在导入精益生产时应该以下列的原则为指导思想:

1) 用简单易懂的语言传递精益思想和架构。

2) 用简单和视觉化的方法建立精益生产系统。

3) 专注于流动和品质,持续改善,用速度驱动品质。

4) 把问题视为改善的机会,引进逻辑性的思考和方法去解决问题。

5) 把建立精益过程当作精益之旅和学习之旅,从中享受精益带来的成果

和成长。

目的是在短时间内,一般是三个月,大家对精益思想有正确的理解,建立起精益生产的样板线,能显示出精益带来的成效,达成初期设定的目标,进而让公司高管对精益生产有兴趣和信心,继续支持和投入这精益之旅。

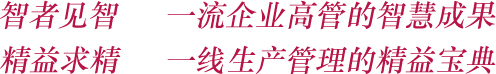

『精益思想』的5项原则,以及『丰田模式』的4P和14项原则是建立这个精益生产系统架构的基础,如图2-1所示。这个架构是以物流和信息流为主轴,建立『流动』和『拉动』的流程。建立物流与信息流之前,导入精益思想和建立现场改善的基础 – 5S和TPM。建立物流和信息流之后,建立标准化和强调执行力。

持续改善、全面品质管理、简单视觉化的目视管理是整个导入过程中的关键因素。5S和价值流程图的绘制是导入精益生产系统初期有利的工具,也是导入精益生产系统之后,检验精益生产系统最简单的方法。

精益生产系统追求的是价值最大化,而价值流程图提供了一个很好的可视化工具,让我们看得见没有附加价值的浪费,进而消除浪费,让真正的价值流动起来。建议在第一步骤精益思想导入和第二步骤5S的同时就要绘制价值流现状图,进而了解可以改善的地方。

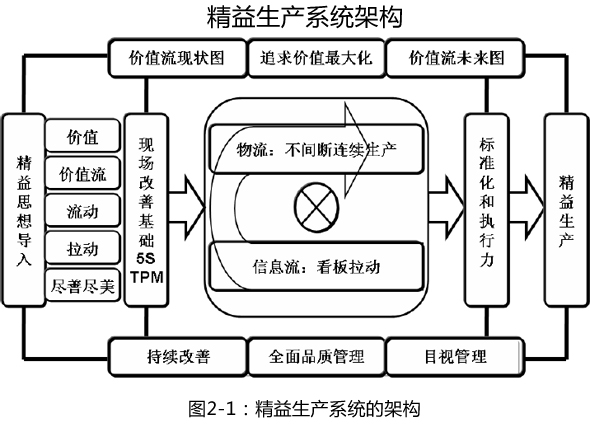

架构图下方的持续改善、全面品质管理和目视管理是建立精益生产系统的成功关键因素,将是第三部分的内容。本部分的章节将对照下图2-2的次序与上述的步骤逐一展开如下:

第五章步骤1:精益思想的导入。

第六章步骤2:现场改善的基础。

第七章步骤3:物流:不间断的连续生产。

第八章步骤4:信息流:看板拉动。

第九章步骤5:标准化和执行力。

第十章是包括了上述5个步骤,以3C理论为基础的看板拉动生产案例,提供

参考。

Copyright © 2007-2011 . All Rights Reserved.(如转载本站内容,敬请注明出处) Design By 元伸网页设计公司