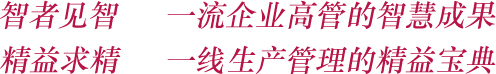

20世纪初,美国福特汽车公司创立第一条汽车生产流水线开始,大规模的生产流水线一直是现代工业生产的主要特征,改变了效率低下的单件生产方式,它称为生产方式的第2个里程碑,如下图1-7所示。

大规模生产方式是以标准化和大批量生产来降低生产成本和提高生产效率,这种方式适应了美国当时的国情。生产汽车的流水线把汽车的制造成本大幅降低,一举把汽车从少数富翁能拥有的奢侈品变成了大众化的交通工具。美国汽车工业也由此迅速成长为美国的一大支柱产业,并带动和促进了包括钢铁、玻璃、橡胶、机电以至交通服务业等在内的一大批产业的发展。大规模流水线的生产方式,在生产技术以及生产管理史上具有极为重要的意义。

第二次世界大战以后,社会进入了一个市场需求向多样化发展的新阶段,相应地要求工业生产向多品种、小批量的方向发展,而单品种、大批量的流水生产方式的弱点就日渐明显了。为了顺应这样的时代要求,日本丰田汽车公司在多品种、小批量混合生产条件下,发展的精益生产在实践应用中总结出来,被人称为『改变世界的机器』,是继大量生产方式之后,人类现代生产方式的第3个里程碑。

1973 年秋天发生石油危机以后,日本经济下降到负增长的状态,但丰田公司不仅获得高于其它公司的盈利,而且与年俱增,拉大了与其它公司的距离。于是丰田生产方式开始受到重视,在日本得到了普及推广。并且得到了学术界的认可,吸引了一些教授对其进行研究,完成了有系统的体系化。

随着日本汽车制造商大规模海外设厂,丰田生产方式传播到了美国,并以其在成本、品质、产品多样性等方面的巨大效果得到了广泛的传播。为了进一步揭开日本汽车工业成功之谜,1985 年美国麻省理工学院筹资500 万美元,确定了一个名叫『国际汽车计划(IMVP)』的研究项目。在丹尼尔.琼斯教授的领导下,组织了53 名专家和学者,从1984年到1989年,用了五年的时间,对14个国家,近90个汽车装配厂进行实地考察,查阅了几百份公开的简报和资料.并对西方的大量生产方式与日本的丰田生产方式进行对比分析,最后于1990 年出版了『改变世界的机器』这一本书,第一次把丰田生产定名为 Lean Production,即精益生产。

这个研究成果引起了汽车业内的轰动,掀起了一股学习精益生产方式的狂潮。精益生产方式的提出,把丰田生产方式从生产制造领域扩展到产品开发、协作配套、销售服务、财务管理等各个领域,贯穿于企业生产经营活动的整个过程,使其内涵更加全面和更加丰富,对指导生产方式的变革更具有针对性和可操作性。

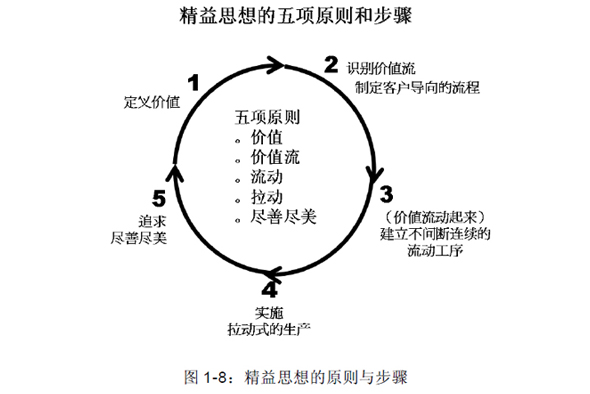

接着在1996 年,经过四年的国际汽车计划第二阶段的研究,由詹姆斯.沃麦克和丹尼尔.琼斯合作出了『Lean Thinking』这一本书,中文翻译成『精益思想』。Lean的中文意思是瘦而且健康的、少脂肪的,也就是去除身上多余的脂肪。这也符合丰田生产系统中的目的 – 消除浪费,也就是去除没有任何附加价值的东西。

中文翻译成精益甚为传神,其中『精』表示精良、精确、精美,即少而精,不投入多余的生产要素,只是在适当的时间生产必要数量的产品(或后工序需要的产品);『益』表示利益、效益等,即所有经营活动都要有益和有效,具有经济效益。精益生产就是及时制造,消灭故障,消除一切浪费,向零缺陷和零库存进军,进而为公司创造财富。

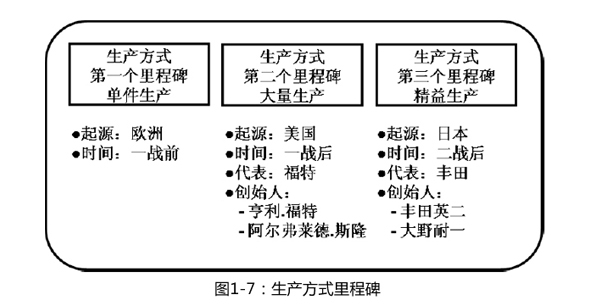

『精益思想』这本书描述了学习丰田生产所必须的关键原则,弥补了前一本书所没有提到的如何学习丰田精益生产的方法和指导原则。并且通过例子讲述了各行各业均可遵从的行动步骤,进一步完善了精益生产的理论体系。在这本书中,作者认为精益思想可以为管理者提供一种有如北极星那样的行动指南。所以,这本书特别提起价值流程图的概念,因为价值流程图能够增强人们对价值及其构成的意识,进而促使人们采取行动。下列精益思想的五个原则也是从定义价值开始:

精益思想的五个步骤与其它丰田系统不同之处是从价值的原则出发,运用流动和拉动的概念,持续改善,追求完美,止于至善。下图是四个系统模式的比较。

丰田内部称为『物料与资讯流绘图法(Material And Information Flow Mapping)』的这套工具,在『精益思想』这本书中被命名为『价值流绘图法(Value Stream Mapping)』,成为实施精益生产时,广为运用的工具之一。

在此阶段,美国企业界和学术界对精益生产方式进行了广泛的学习和研究,精益生产的理论和方法也随着环境的变化而不断发展,特别是在20世纪末,随着研究的深入和理论的广泛传播,越来越多的专家学者参与进来,出现了百花齐放和百家争鸣的现象,各种新理论下的新方法层出不穷,例如大规模定制(Mass Customization)与精益生产的相结合、单元生产(Cell Production)、JIT2、5S的新发展、TPM的新发展、精益TOC和精益六标准差等。

很多美国大企业将精益生产方式与他们自己的运营系统相结合,创造出适合企业本身需要的管理体系,例如:美国联合技术公司的『获取竞争优势(Achieving Competitive Excellence)』,简称ACE,波音公司的『群策群力』,通用汽车的『竞争制造系统(GM Competitive MFG System)』,朗讯科技的3C(Capacity,Commonality and Consumption)等。这些管理体系实质是应用精益思想,并将其方法具体化,以指导公司内部各个工厂和子公司顺利地推行精益生产的方式。并将每一工具实施过程分解成一系列的图表,员工只需要按照图表的要求一步一步实施下去就可以了,并且每一个工具对应一套标准,以此标准评估实施情况,也可用于母公司对子公司实施精益生产系统的评审。

同时,精益思想跨出了制造业,作为一种管理哲理在各行各业传播和应用。先后成功地在建筑设计和施工中应用,在服务行业、民航和运输业、医疗保健领域、通信和邮政管理以及软件开发和编程等方面应用,使精益系统更加完善。

Copyright © 2007-2011 . All Rights Reserved.(如转载本站内容,敬请注明出处) Design By 元伸网页设计公司