丰田汽车公司于1937年成立,在40年代和50年代开始逐步建立超市管理系统、安灯系统、单元生产方式,于60年代全面实施看板拉动生产,到70年代总结完善丰田生产系统。这是一个相当长的学习、实践、检验、改善到完善的过程。

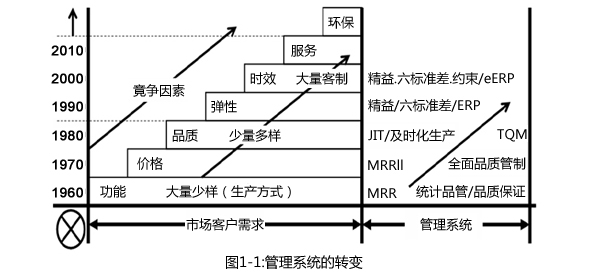

在1973年到1975年全球经济危机,丰田生产方式验证了它的有效性,于是开始受到全球企业的关注和学习。八十年代的及时化生产和九十年代的精益生产都是源于丰田生产方式。虽然在此期间,品质系统从统计品管、全面品质管理到六标准差,同时,物料系统也从物料需求计划(MRP)、制造资源规划(MRPII)、到企业资源规划(ERP),因应时代、市场和客户的需求,如下图1-1。但是,精益生产仍然被视为生产方式的新里程碑,也是现代最适用和最有效的生产方式。

到了二十世纪末,丰田生产方式随着西方学者的研究和总结,以『精益思想』为指导思想的精益生产逐渐加入了其他元素以因应市场和客户的需求,如『精益TOC』;或者其他理论和方法加入了『精益思想』以完备其系统,如『精益六标准差』和『全面品质管理』。不管何种方式,精益思想携着『追求价值最大化』和『持续改善达到尽善尽美』的理论,仍然跨过了二十一世纪,主导著主流的思想,是当前工业界公认最佳的一种生产体系和方式。它是世界级企业的竞争利器,同时也是一种管理思想和追求卓越的企业文化。

通过实施精益生产企业的验证总结,精益生产可以使得生产周期减少60%-90%,在制品库存减少50%-80%,生产效率提高10%-100%,不良品率降低30%,与工作有关的伤害减少50%。因为精益生产的关键是消除浪费和管理价值流的流程,包括快速响应、均衡化、同步化、追求零库存与柔性生产,以及推行全面品质管理体系,实现零浪费、零缺陷、零库存和零事故。

跨入了二十一世纪,过去的竞争因素仍然存在着,如产品功能、产品价格、产品品质、产品多样化、产品上市的速度和产品生产周期,我们还要面临更多的竞争因素,如服务和环保等。虽然面临了那么多的竞争,我们也很幸运地可以从许多前辈的实践和学者的研究汲取智慧,选择适合我们公司文化、产品和流程的系统。而我们面临的挑战是:| 1) | 如何正确地了解过去的丰田生产系统到现在的精益生产的思想转变和其中的方法和工具,进而运用到自己公司? |

| 2) | 如何在短时间内成功地建立精益生产的样板线,进而让现在的经营领导至全公司员工有信心在『精益之旅』前进? |

| 3) | 精益生产的成功关键因素是什么?如何才能持续改善,永续经营『精益生产』? |

| 第1部分 | 过去 - 精益生产的历程:包括了丰田生产系统的历史、基本理念、

丰田模式和丰田生产系统屋。特别介绍了西方学者杰弗瑞.莱克(Jeffrey K. Liker) 和他的同事所着的关于丰田精益模式(The Toyota Way)和丰田文化的三本书,由此了解西方学者如何把丰田生产方式系统化。杰弗瑞.莱克用了4P 模式,也就是理念(Philosophy)、员工和事业伙伴(People and Partner)、流程(Process)和解决问题(Problem Solving),和14项原则来诠释了丰田生产系统。 精益思想(Lean Thinking)的由来和模式是西方学者,詹姆斯.沃麦克(James P. Womack)和丹尼尔.琼斯(Daniel T. Jones),在1996年对丰田生产系统的另一个总结。精益思想的五个指导原则和步骤 - 价值、价值流、流动、拉动和尽善尽美,仍然主导者今天的精益生产。 |

| 第2部分 | 现在 - 建立精益生产的步骤:这是本书的主体,参考上述丰田模式的4P模式和14项原则,以及精益思想的5个步骤,同时总结了过去我在美国AT&T、美国联合技术公司和国内辅导精益生产的经验,建立了导入精益生产的架构和5个步骤。目的是在导入精益生产的初期,一般是前3个月,建立精益生产的样板线,让企业领导和公司全体员工有信心和兴趣持续在『精益之旅』前进。本书主要是以架构为主,有别于大多数的精益书籍以精益工具为主体,这也是本书的特色。

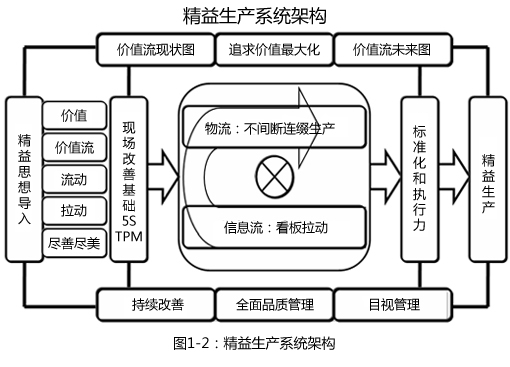

这个架构是以物流和信息流为主轴,建立『流动』和『拉动』的流程,如图1-2所示。建立物流与信息流之前,导入精益思想和建立现场改善的基础 – 5S和TPM。建立物流和信息流之后,建立标准化和强调执行力。5S和价值流程图的绘制是导入精益生产系统初期最有利的工具,也是导入精益生产系统之后,检验精益生产系统最简单的方法。

|

| 第3部分 | 未来 - 建立精益生产的成功关键因素:唯有了解成功关键因素才能确保持续改善,永续经营『精益生产』。而导入精益生产过程中的3个关键因素是:(1)持续改善和简单视觉化的目视管理、(2)全面品质管理、和(3)经营领导的支持和投入。 精益是一个『持续改善』人和绩效的流程和系统,因为它是『持续改善』,所以它没有终点,但是我们能在『精益之旅』上享受成长和成果。 在全面品质管理的基础上导入精益生产系统更容易成功。丰田汽车公司于1961年引进全面品质管制,1965年荣获戴明奖,1995年再次引进全面品质管理,所以丰田的精益之旅事实上也是品质之旅。 本书特别强调品质的重要,并且比较戴明奖和美国国家品质奖的条款,我们更可以了解目前的丰田汽车公司除了及时生产、单元生产和看板拉动外,还有什么元素让丰田持续保持竞争优势,值得我们去学习的。 第三部分还特别强调经营领导在精益生产的关键作用,因为在精益 生产工厂的成功案例中,100%的工厂厂长或有一位高层经理信仰精益、并且有愿景、懂得领导员工一起做突破性和持续性的改善。所以,我认为『方针管理』若是融入了精益思想和精益做法将是一个很好的管理工具,它会驱动公司转动PDCA循环在精益之旅上前进,而这正是第三部分的重点,我称之为『精益的方针管理』。这一个管理工具在『精益思想』中被提起,但是在国内似乎没有引起广泛的注意。 |

虽然精益思想的应用已经扩及教育、医院、银行等范围,但是本书以制造生产为主。本书各章节中会引用美国AT&T(后来归属于朗讯科技)和美国联合技术公司(UTC)的案例,他们是非汽车制造行业,但是在许多的精益书籍中,它们被评为『精益』的成功案例。而我曾经在这两家全球500大的公司分别服务过10年和8年,担任品保处处长、工程处处长、工厂厂长和总经理,而美国AT&T以3C(Capacity、 Commonality and Consumption)理论为基础的看板拉动生产,和美国联合技术公司的ACE(Achieving Competitive Excellence获取竞争优势)系统,都是以他们自己公司的产品和流程建立起属于自己特色的精益生产系统,值得我们参考和学习。

Copyright © 2007-2011 . All Rights Reserved.(如转载本站内容,敬请注明出处) Design By 元伸网页设计公司