第二部分 建立精益生产的步骤

第6章 步骤2 现场改善的基础

丰田汽车公司的及时化生产(JIT)是5S,加上流程作业、平准化和标准化一个一个堆积起来的。而5S是精益生产系统的基础工作,是起点,也是持续改善和可视化管理的基础。所以,建立精益生产系统的首要工作是把5S做好,才能确保后续导入的流动生产和看板拉动顺利展开。同时,我也把全面生产维护(TPM)列入现场改善的基础,因为机器设备零故障才能确保生产连续不中断。

一.5S

现场5S管理和目视管理是推行精益生产的基础,是改善现场最直接而且是最有效的方法。目的都是建立整洁高效的环境和高素质的职工队伍,使企业降低管理成本,提高管理效率。

所谓现场5S管理是一种起源于日本的现场管理方法。1955年,日本的5S宣传口号为『安全始于整理,终于整顿』。当时只有推行前两个S,其目的仅为了确保作业空间和安全。后来因为生产和品质控制的需要,逐步提出了另外3个S,也就是清扫、清洁和素养,从而使应用空间及适用范围进一步拓展。到了1986年,日本关于5S的著作逐渐问世,从而对整个现场管理模式起到了冲击的作用,由此掀起了5S的热潮。

5S 就是整理(Seiri)整顿(Seiton)清扫(Seiso)清洁(Seiketsu)和素养(Shitsuke)五个项目,因为日语的拼音均以S开头,简称5S。5S是改善的基础,它的目的是:

1) 创造一个明朗舒适的工作环境,提高现场的工作效率。

2) 实现目视管理。

3) 定物、定位和定量使流程合理化,提高现场的安全性。

4) 人造环境,环境育人,养成职工良好的行为习惯。

5) 改善企业精神面貌,形成良好企业文化,提高企业形象。

每一个S的定义和做法如下:

- 整理 (日语是Seiri,英语是Sort)

定义:将工作场所中的所有物品区分为必要与不必要的,必要的留下来,

不必要的物品彻底清除。

实施步骤:

1) 确定物品是否是必要的。

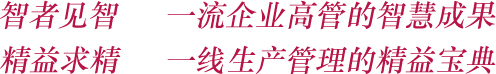

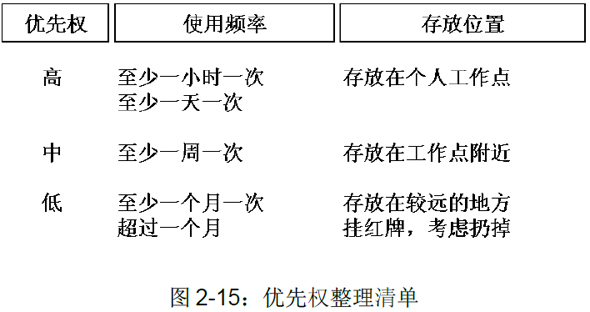

2) 确定每件物品的使用频率 - 『优先权清单』如图2-15:

3) 给不必要的物品贴上或挂上红牌,并暂时存放在指定的地点。

4) 给挂红牌的物品分类,清除那些确实已经无用的物品。

5) 如果这些工作很费时,制定一个行动计划 。

附注:

A 每一个公司的情况不同,使用频率和处理方式也不同。

B 挂红牌的对象不是人,而是『物』,包括在制品、成品、原物料、设

备、模具、桌椅、货架、推车等等。

C 红牌作战是看得见的整理,时间不宜拖太久。

D 每年最好有两次全公司的『红牌子作战』。

E 在5S中,整理和整顿是最重要的,它们是改善基础中的基础。

- 整顿(日语是Seiton,英语是Set in Order)

定义:必要的物品分门别类,合理定位;物品依规定的位置放置,摆放整齐,明

确数量,有效标识;也就是定物、定位、定量和定容。

实施步骤:

1) 彻底进行整理后,进行大扫除。

2) 现场设施的有效配置和布局的合理化使物流顺畅。

3) 根据使用频率确定最适当的放置位置,定物、定位、定量和定容。

4) 放置方法宜采用开放式,位置画上规定的区域线和贴上明确的标签

(用彩色标签,使现场更加色彩鲜艳,多彩多姿),实现目视管理。

- 清扫(日语Seiso,英语是Sweep or Shine)

定义:清除工作场所内的脏污,并防止脏污的发生;保持工作场所干净亮丽,创

建清洁的现场。

实施步骤:

1) 清扫每一个地方和角落,检查『整理』和『整顿』是否彻底进行。

2) 发现和鉴定污染源(灰尘,油渍,冷却液,泄漏等)。

3) 分析产生污染源的原因。

4) 制定计划并安排任务消除污染源。

- 清洁(日语是Seiketsu,英语是Standardize)

定义:将上面的3个S实施制度化、规范化,并贯彻执行,保持整理、整顿和清扫

的效果,提供给员工清爽舒适的现场环境。

实施步骤:

1) 制定生产现场维护的5S责任表,并张贴在现场。

2) 制定并张贴维护指南。

3) 建立审查程序。

4) 定期公布并张贴审查结果。

- 素养(日语是Shitsuke,英语是Sustain):

定义:人人养成好习惯,依规定行事,培养积极进取的精神。

根据企业进一步发展的需要,有的企业在原来5S的基础上增加了安全(Safety),即形成了『6S』,如美国联合技术公司的普惠公司;有的企业再增加了节约(Save),形成了『7S』;也有的企业加上服务(Service),形成了『8S』,有的企业甚至推行『12S』,但是万变不离其宗,都是从『2S』里衍生出来的。

5S是建立精益生产的基础。但是,一般企业的主管面对重要客户来访或参观工厂,要求工厂做好5S,也只是检查物品是否摆放整齐,现场是否打扫干净,忽略了5S延伸至精益生产的真义。我建议:

- 在整理中,清除不必要的物品时,首先需要了解整理的精益真义是消除身边的浪费;而整顿是从流程合理化展开,合理定位,有效标识,创建易于维持的现场。企业主管视察工厂时,与其检查是否打扫干净,不如检查物品是否定位、定量和定容,因为『三定』做好了,基本上整理整顿也就到位了。同时,『三定』也是我们建立看板拉动时,员工必须遵守的规定。

77

- 导入精益生产初期,不要好高骛远一步到位地想做好5S。先规划做好3S,第4个S的标准制度和第5个S的员工素养自然地就形成了。

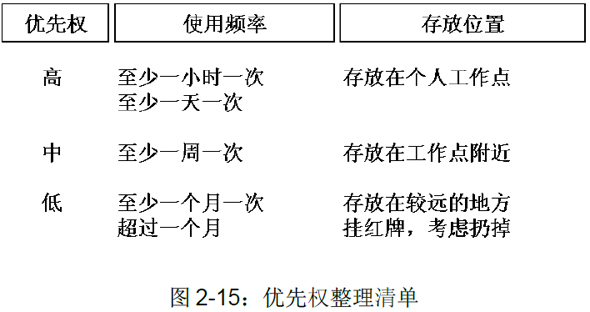

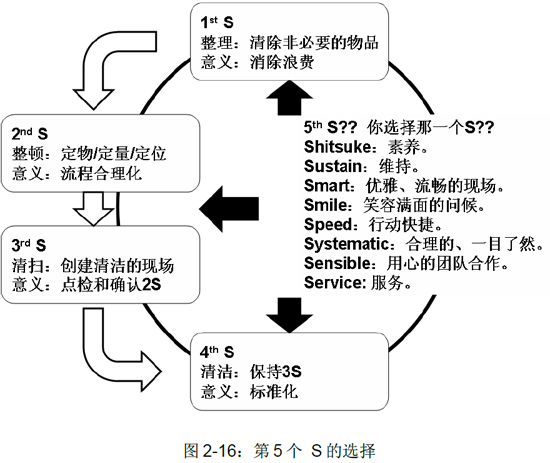

- 第5个S的素养是很难用言语解释清楚的,我认为无需坚持用素养一词。尤其是在国内的环境,客户通常都要求参观工厂以决定供应商是否有能力保证品质和交期,所以,为客户而存在的概念来布局工厂和整理工厂,将工厂发展成『展示中心』也是一个很好的策略。正如若松义人所著的『丰田式生产力』一书所建议的,第5个S依公司的需要,用下列几个字也是很好的选择,如图2-16所示。

当你选定那一个S作为公司要达到的目标时,员工自然而然地就会朝那个

S的方向去努力。

1) Smart:优雅、流畅、不同感觉的现场。

2) Smile:笑容满面的问候。

3) Speed:行动快捷。

4) Systematic:合理的、一目了然。

5) Sensible:用心的团队合作。

6) Service: 服务。

二.全面生产维护(TPM - Total Productive Maintenance)

TPM中文翻译成『全面生产维护』,是一种以设备为中心,展开改善的制造管理技术,与全面品质管理(TQM)、精益生产(Lean Production)并称为世界三大制造管理技术。

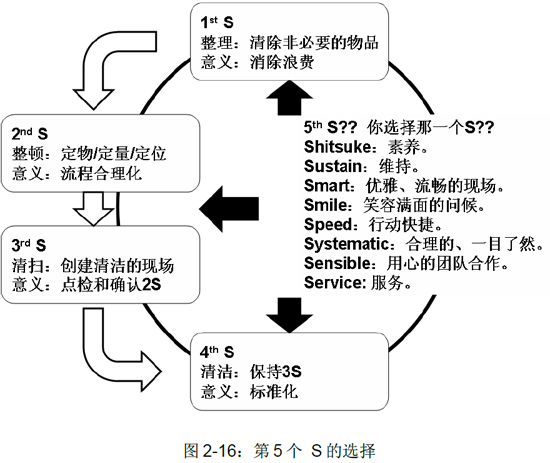

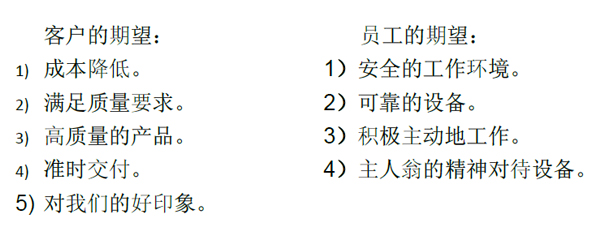

我把TPM放在现场改善的基础上,是因为不间断的流动是创建精益生产的必要条件,而TPM确保机器设备零故障,是确保不间断流动的要素之一。唯有不间断的流动,物品才能依计划生产出来;唯有快速的流动,问题才能浮现出来,产品的品质因而获得保证。所以,TPM直接或间接地满足了客户和员工下列的期望:

- 1. TPM的历史

TPM自1971年正式诞生于日本,在1989年之前,TPM的焦点放在设备面,主要的重点有5项:

1) 设备效率化的根本改善(以管理者及技术支援者来进行对策)。

2) 建立以作业人员为中心的5S(自主保养)制度。

3) 建立保养部门的计划保养制度。

4) 操作及保养技能的培训。

5) 建立设备初期管理制度。

在1989年之后,TPM的焦点扩增至企业整体面,其重点增为8项:

1) 设备效率化的个别改善。

2) 自主保养制度的确定。

3) 计划保养制度的确定。

4) 设计防错法,和制定初期流动管理制度。

5) 建立品质保养制度。

6) 教育训练。

7) 管理间接部门的效率化。

8) 安全、卫生和环境的管理。

自主保养是由现场的操作人员,以自己的设备自己保养为目的而进行的活动,如清洁、加油、更换零件、简单的修复工作等。计划性的保养是由专职的保养部门负责,包括检查设备、老化复原、故障排除和建立定期维护制度等。目前,世界各国的企业都已经实施TPM,对于生产效率的提升也产生了实质的帮助。

- 2. 实施TPM的步骤

-

- 1) 设备分类:重要性在于关注有问题的设备,其造成交期不及时和品质有

缺陷的瓶颈。

- A类 (极其重要的关键设备)。

- 对流程十分关键。

- 仅有一部设备在厂。

- 如果停机会导致工作停顿 。

- B类(次关键设备)。

- 对流程比较关键。

- 有备用设备。

- 如果停机会导致工作迟缓。

- C类(非关键设备)

- 对流程不关键。

- 有备用设备。

- 如果停机对工作影响不大。

- 2) 清洁设备:执行清洁设备和维修设备时,确保『上锁挂牌』。上锁挂牌的目

的是为了防止那些进行设备运行维护的员工受到危险动力源的伤害,用隔离

和锁定危险动力源的方式避免维修人员的伤亡,再配以警示挂牌来警告其他

人员不能随便操作被隔离的动力源和设备。

清洁设备的目的是发现问题,改进效能,不仅仅是清洁外观而已实施要点

如下:

- A 从清洁到巡查 ,包括下列地方

- B 从巡查到检测,包括下列步骤

- C 从检测到调整,包括下列步骤

- D 从调整到完善,包括下列步骤

- 3) 消除污染源 :解决设备的污染源,彻底保持清洁。

目的是根除污染的重复发生。设备故障75%的原因来自于污染物,例如灰尘、

赃物和碎片以及机器磨损,例如摩擦、过热和润滑不良。

- 实施要点如下 :

- A 锁定并阻止污染源。

- B 尽量延缓变质。

- C 保持畅通。例如重新布置润滑液的加注位置,设置在常规畅通的区域 。

- 4) 建立维护的标准:对设备全面生产维护,执行标准化作业。

目的是确保检测、修理、预防系统和监控设备运行状态有标准可循。

实施要点 如下:

- A 建立计划性维护时间表 。

- B 立目视管理。

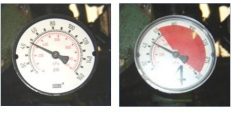

- 测量目视化,如下图所示 。

- 操作指导可视化。

- 安全标示可视化。

- 日常巡检:通过/通不过 。

- TPM协调者:关注趋势 。

- C 建立操作巡检。

- 和有经验的人在一起评审设备,遵循制造商的手册和参考其它类似设备 。

- 决定关键检查点。

- 建立操作员日常点检清单(不符合的应对措施等)。

- 做好设备标签。

- 对检查点拍照 。

- 更新日常点检表,安全一项永远是重点。

- D 建立备件清单。

- E 计算设备总体效能(OEE)。

- 5) 执行标准作业并持续监控进程(对A类设备统计OEE)。

- 在现在的制造业中,看似良好运作的生产车间实际上并没有以最好的状态进行工作,设备和操作人员的价值存在了很大的改善空间,这无形中为企业带来了巨大的损失。为了解决这一问题,国际制造业提出了总体设备效能(OEE)的概念。OEE是一个独立的测量工具,它用来表现实际的生产能力相对于理论产能的比率,计算公式如下:

- OEE = Overall Equipment Effectiveness总体设备效能

- = 有效 x 性能 x 品质 (OEE世界级 的水平是大于90%)

- 有效(Availability)=(计划时间-准备和停机时间)/(计划时间)

- 性能(Performance)=(理想循环周期x总件数)/(实际操作时间)

- 品质(Quality)=(生产的合格品数)/(生产的总数)

【范例】

某种设备一天工作时间为8小时,计划停机15分钟,故障停机30分钟,设备调整25分钟,产品的理论加工周期为0.6 分钟/件,一天共加工产品450件,有20件废品,求这台设备的OEE。

根据上面可知:

计划运行时间 = 8 x 60 – 15 = 465(分)

实际运行时间 = 465 - 30- 25 = 410(分)

有效 = 410 / 465 = 0.881(88.1%)

理论操作时间 = 450 x 0.6 = 270 (分)

性能 = 270 / 410 = 0.658 (65.8%)

品质 =(450 - 20)/ 450 = 0.955 (95.5%)

OEE= 有效x性能x品质 = 88.1% x 65.8% x 95.5% = 55.4%

一般使 OEE 低于90%有下列六大损失:

1) 设备失效的停机(有效项)。

2) 准备和调整时间(有效项)。

3) 机器空转和调整中断 (性能项)。

4) 相对设计速度的减速运行(性能项)。

5) 试制损失(品质项) 。

6) 过程缺陷和返工(品质项)。