| 1) | 强调品质是生产出来的而非检验出来的,由流程的品质管理来保证出货的品质。 |

| 2) | 生产过程中对品质的检验和控制在每一道工序上都进行。重点在培养每位员工的品质意识,源头品质控制和及时发现品质问题。 |

| 3) | 如果生产过程中发现问题,根据情况可以立即停止生产,一直到解决问题,保证不出现对不合格品的无效加工。 |

| 4) | 对于出现的品质问题,一般是组织相关的技术、工程与生产人员成为一个小组,一起合作来解决问题。 |

全面品质管制或是丰田于1995年导入的全面品质管理,是一个很大的系统,涉及的层面、流程和工具很多。本章节是从生产的角度去看如何才能做到品质零缺陷,使生产线能连续生产,不会因品质问题而中断。

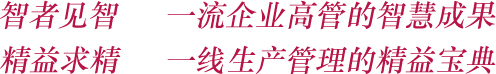

生产车间的品质保证有三个简单的原则:| 1) | 不接受供应商或前工序的不良品。 |

| 2) | 不生产不良品。 |

| 3) | 不交付不良品给客户或后工序。 |

理想情况是品质在设计产品时就已经确保产品本身和其生产流程中不会有任何的问题。所以,生产人员必须在产品设计阶段就参与,确保产品设计中已经考虑生产的流程。投产之前的流程设计将利用人机分离和防错法的概念设计出有效率的流程,并且利用生产准备流程(3P)保证生产布局和工序安排最优化。

投产时,所有的员工都具有源头品质控制的概念,负责自己生产的产品,确保不良品不流入后工序。利用流程监控确保流程不会产生变异,一旦发现问题,就启动安灯系统,立即组织团队解决根源问题,以保证不良品不交付给客户。整个概念建立在持续改善的基本理念中,如下图2-40所示。

| 1) | 产品设计。 |

| 2) | 流程设计。 |

| 3) | 源头品质控制。 |

| 4) | 安灯系统。 |

| 5) | 解决根源问题。 |

产品的品质和成本是设计出来的,产品必须在设计阶段就将品质和成本设计到产品和流程中。所以,生产人员必须在设计阶段就参与,去除生产时可能发生的问题以及让生产最有效化,也就是所谓的DFM,Design For Manufacturability。并且在量产前进行完全的试验,正如丰田佐吉所言『若没有实行完全的营业性试验,则不可将其问世』,如此才能真正地确保生产时的顺利流畅。

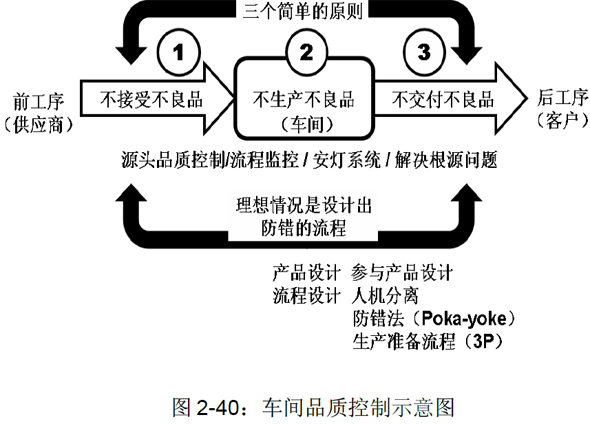

流程设计需要考虑的事项很多,首先要决定生产方式、生产线的布局和物流节拍。其他的还包括如何缩短换线时间,是否能小批量生产,因为小批量生产具有弹性又可使问题凸显,物料移动的方向和距离等。下图2-41是生产方式选择的矩阵图,也比较了批量生产和及时化生产的优劣。单元布局或最有效率的流水线不是唯一的选择,重点还是要考虑自己的产品、生产销售量、员工能力等因素。

本节所要强调的是如何做好品质管制,确保生产线不因品质问题而中断,所以在流程设计方面,重点放在人机分离、防错法的预防工作以及生产前的准备流程。

| 1) | 人机分离 机器在运转的时候,人是可以离开的。这样一个人可以同时操作多台机器,实现少人化的目的。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2) | 防错法 (Poka-yoke) Poka-yoke 源自于日本围棋的術语,意思是在围棋中预防下错棋子。后来运用在工业工程上,由新乡重夫提出应用在丰田汽车的生产方式,之后随着品质管理的推广传播至世界各地。英语取其音译为『Poka-yoke』,意译为『Fool-proofing or Mistake-proofing』,中文翻译为『防呆法』或『愚巧法』,但是『呆』和『愚』总是不好的字,我们在此用『防错法』。 图2-42是生产的三个原则:(1)不从供应商处接受不良品,(2)自己不生产不良品和(3)不交付不良品给客户。理想情况是在整个流程中,设计避免生产发生错误的方法,让作业员很容易地、不需要太多的经验与专业知识就可完成正确的操作。 为了预防错误的发生,可以将防错法应用在相关的事情上,包括机器操作、一般生活产品的使用和文书处理等,以下图2-43为例,现在的电炉开关和电炉位置就有对应的关系,非常容易辨识;汽车的加油口有三道防护,避免加油位置错误滋生危险。有些则是透过警告装置提醒操作者必要的对策,及时矫正,避免损失。然而有些情况是无法完全避免的危险如车祸,那就需要安装安全装置尽量减少损伤。

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3) | 生产准备流程(3P – Production Preparation Process) 生产准备流程的英文名称是Production Preparation Process,因为3个英文首都是以P开头,也称为3P。生产准备流程是在产品设计阶段就开始关注生产所需的三个主要部分,软件、硬件和人员,的一种方法。目的是确保生产的产品符合预期的品质、成本、进度和客户的需求。 生产准备流程也是通过模拟和跨部门的合作来建立一个合理有效的生产布局和流程。生产准备流程一般用于新产品生产时的流程设计、新工厂布局、客户需求改变、产品设计变更、零部件设计变更和业务流程变更等。 图2-45是生产准备流程用于新产品生产的流程:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

源头品质控制 (Quality at the source)是新乡重夫提出的概念,应用于丰田生产系统。它要求必须一次就把工作做好,而一旦出现错误,就立即停止该工序或该装配线的工作。工人成为自己工作的检查者,每人都必须对自己的产品品质负责。

在源头品质控制的制度下,看板、工作说明书、标准件样本、品质管制图、生产信息、生产目标绩效和物料流程线都很清楚地标示;工装夹具和安装操作方法都已应用防错法,不会产生问题。

当生产线遇到问题时,被授权的员工是可以自动停止生产线的。而且在充裕的产能下,会花时间在计划、训练、解决问题和维护工作环境上。当问题是可视化时,而员工又很清楚地知道自己工作的标准和期望时,品质自然地就能保证了。

在国内工厂碰到的品质问题,很大一部分是由供应商供应的物料和零部件造成的,致使生产线因品质问题而中断。所以,源头品质控制要延伸至供应商。包括了下列几部分:

| 1) | 供应商的选择、评估与开发。 | ||||||||||||||||

| 2) | 采购过程的品质管理

| ||||||||||||||||

| 3) | 品质检验:

|

||||||||||||||||

| 4) | 供应商绩效考核:

|

安灯系统(Andon)是现代企业信息管理的一种工具,原为日语的音译。日语的意思为『灯』或『灯笼』,是日本古代用纸做的灯笼,里面有蜡烛,如下图2-46所示。

| 1) | 品质决定着你的定价,所以,使用所有能确保品质的现代方法,使生产设备具有发现问题就停止生产的能力,也就是自働化。 |

| 2) | 设置一个视觉系统提示整个团队和生产线主管某个流程需要协助,快速解决问题。 |

| 3) | 在企业文化中融入发生问题立即暂停,或减缓速度就地改进品质的文化,以提升生产力。 |

以上这些安灯功能的目的就是『发生问题立即暂停,或减缓速度立即解决现场的问题以提升生产力的理念』,将问题阻止在源头,并及时解决问题,是一种提高制造品质和生产效率有效的手段。

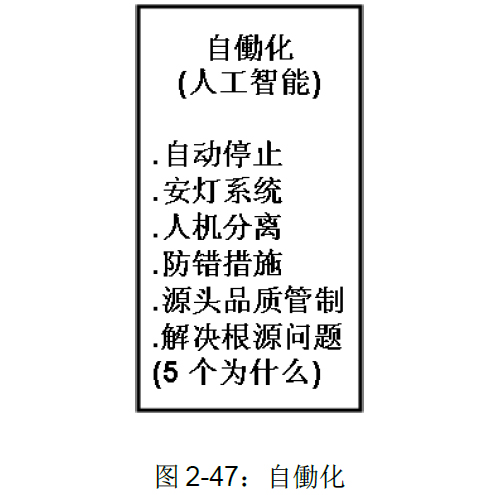

自働化(JIDOKA)和准时生产(JIT)是构筑丰田生产方式的2根柱子。图2-47的『自働化』是指机器、设备或流水线加入了人的智能,自働化的设备以及流水线如果有品质上的问题,立即自动停止,不让不合格品进入后工序,每一工序自己做好品质的想法。

及时生产透过自働化的使用来减少瑕疵,可在生产中自动侦测不良品的发生,同时找出问题和修正发生问题的原因,也就是要解决问题,而且是要解决根源问题。

丰田汽车公司解决问题的入门技巧和方法就是『五个为什么』。又称为『五问法』,是一种提出问题的方法,用于探究造成特定问题的因果关系。这种方法最初是由丰田佐吉提出来的,后来,丰田汽车公司在完善其丰田生产系统的过程中也采用了这一个方法,现在是丰田生产系统的入门课程之一。丰田生产系统的设计师大野耐一曾经将五问法描述为『……丰田科学方法的基础……重复五次,问题的本质及其解决办法随即显而易见』。

『五个为什么』的目的是在确认特定缺陷或问题的根本原因。在实际应用当中,有可能将这种提问进一步扩展到六问、七问,甚至是更多的『为什么』。这种作法是合乎实际情况的,因为『五个为什么』之中所说的『五』并非一成不变的真理;反而,这个『五』字实际上说的就是五次反复提问为什么,一般来说足以找出根本原因。真正的关键所在就是,鼓励解决问题的人要努力避开主观的假设和逻辑陷阱,从结果着手,沿着因果关系链条,顺藤摸瓜,直到找出问题的根本原因为止。简而言之,就是鼓励解决问题的人要有『追根究底』的精神。

一般分析简单的问题时,『五个为什么』就可找到原因。但是碰到复杂的问题,就要用到品管的手法才能找到根源,比如用『鱼骨图』,也称『特性要因图』,用逻辑的方法分别在人、机器、材料、作业方法等方面去分析。

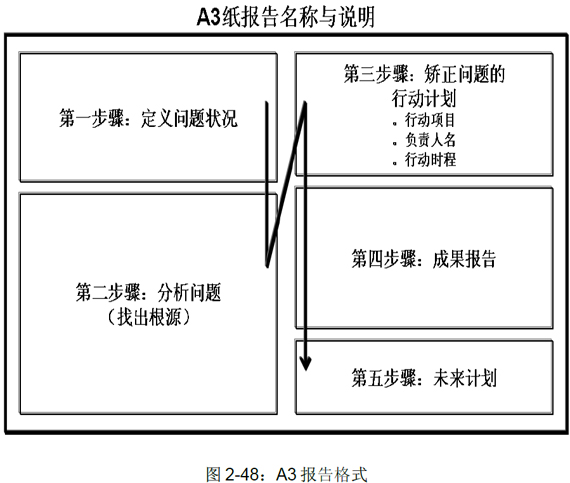

解决问题是一个逻辑思考的过程,而把东西写在纸上有助于思考,所以丰田汽车公司通常用图形把问题、分析、改正措施、以及执行计划囊括在一张大的A3纸上,A3纸是指宽297毫米,长420毫米的纸张,丰田汽车公司称之为A3报告。A3报告在丰田汽车公司已经成为一个标准方法,用来总结解决问题的方案,进行状态报告,以及绘制价值流图。

A3报告时训练思考逻辑很好的方法,因为A3报告要求把很多的资料信息、计划和结果用文字和图表写在一张纸上,那是需要严谨的思考和规划才能做得到的。

A3报告在不同的情况有不同的格式,但是A3报告的意义就是以简单且明确的沟通方式,让所有人都能了解,而且通过与领导和团队的讨论和帮助,有助于仔细且全面地分析问题,真正找到根本的解决办法。简言之,A3报告要实现的是沟通、达成共识、解决问题和获得成果。

下图2-48是A3 报告的其中一个范例,用于解决问题时候的报告。写A3报告时,避免用太多的文字叙述,尽量用图表;必须用文字时,则用条列式的方法说明。每一部分只用3或4点简要说明最重要的重点。

第一步骤的问题说明应该用线条图,因为线条图是显示问题的趋势。而柏拉图或饼图是分析的工具。需要注意图表使用的刻度等级,类似的数据使用不同的刻度等级,有可能造成视觉上的误导,有时候会令人困惑。

第四步骤的成果报告若是比较问题前和问题改善后,图表的刻度等级最好一致,比较容易理解。

Copyright © 2007-2011 . All Rights Reserved.(如转载本站内容,敬请注明出处) Design By 元伸网页设计公司