人的思想和观念主导着人的态度,进而影响其行为。所以,建立精益生产系统之前,我们必须对精益思想有正确的认识。毕竟以前的推动式生产方式和现在的拉动式生产方式确实有不同之处,假如没有正确的理解,精益生产将无法执行。下表2-2是推动式生产方式和拉动式生产方式的比较。

除了了解拉动式生产和推动式生产不同之处,我们首先要理解『精益思想』中的五项精益原则和步骤,如下图2-3,这五项精益原则是我们在建立精益生产系统架构的主要元素。

上述的五项原则中,尽善尽美是比较模糊的概念,我认为应该用速度和品质来诠释尽善尽美,更为明确、直接和易于理解。现在的拉动式生产条件有很多是与速度和品质有关,如表2-2所示。所以,我们需要追求速度和品质来达到尽善尽美。

什么是价值?价格是否就是价值?浏览网上对价值的定义,各个学者从不同的角度去定义,洋洋洒洒地令人不知所从。那么,究竟什么是价值呢?为什么『精益思想』的第一个指导思想就是要定义价值?

价值(Value)一词来自拉丁语Valere。从词源学讲,这个词的词根的意义十分模糊,其意义遍及所有方面,从是好的到具有体力的或勇猛的。可是到19世纪,价值一词几乎完全与经济学有关,意指物的价格,或指产生商品的人类劳动。广义地讲,价值泛指人们认为是好的商品而值得去购买的,这种商品具有人们所想要的、有需要的和有兴趣的『质』。

价值是每一个有目的的活动中不可缺少的因素。它指导我们在目标设定、选择达到目标的手段、估计风险中做出决定。也是我们的价值体系,决定了我们计划和行动的方式,对成功或失败的定义。价值是一种心理信念,也是一种行动选择的标准。

精益生产的目的是为客户创造价值,而让客户在愿意购买的价格下,选择我们的产品或我们提供的服务。为什么客户会选择我们的产品和服务而不是其他竞争对手的产品和服务?因为我们能提供优于竞争对手的产品和服务的品质、交期和价格,这就是『价值』。下图2-4的价值公式很清楚地解释了价值和提高价值的方向:

图2-4的价值公式也就是我们所说的『性价比』。价值公式解释了在相同的价格下,假如我们有优于竞争对手的品质和交期,或是在相同的品质和交期下,我们有优于竞争对手的价格,我们就能提供给客户优于竞争对手的『价值』。『相对』的概念产生了客户选择的行为。

我们在为客户提供附加价值的同时,不要忘了我们也必须为员工提供附加价值。唯有满意的员工才能提供给客户优质的产品和服务使客户满意,进而让股东也满意。下图的价值方程式提示了我们要为员工提供他们需要的『附加价值』的东西,例如薪酬待遇、工作保障、安全的工作环境和学习成长的机会等。这个价值方程式是来自于美国AT&T公司,他曾经是全球最大的公司,他的事业单位曾经获得三次美国国家品质奖和一次戴明奖。

精益生产就是从定义客户需求的价值开始。我们需要了解客户希望从我们这里得到什么东西,进而为客户创造价值 。所以我们在导入精益生产时,首先要对价值要有正确的认识才能定义客户所希望的价值,进而让这价值流动起来。

价值是由一连串增值活动所创造出来的。价值流就是指企业提供产品或服务的一连串活动,该活动将特定的产品或服务送给特定的客户。价值流的范围包括概念设计、产品设计、流程设计、从原物料到成品所有阶段中赋予价值的全部活动。

客户愿意购买的也是那些有附加价值的部分,而不是那些没有附加价值的部分,包括了生产过多、等待(工件等待、人员等待、设备等待)、不需要的运输搬运、库存、多余的生产活动、多余的流程和有缺陷产品的七大浪费,再加上没有充分运用员工的浪费,则是下图2-6所列的八大浪费。客户是不会支付因为那些浪费而产生的成本。不幸的是,没有附加价值的活动在企业中往往占了95%。所以,识别价值流是实行精益思想的起步点。

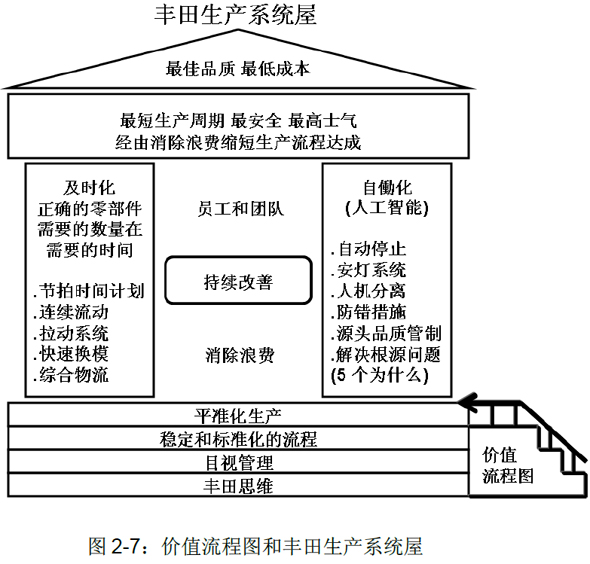

价值流程图是精益生产系统中描述物流和信息流的可视化工具。它运用精益制造的工具和技术,帮助企业了解浪费之处,进而精简生产的流程。价值流程图的目的是为了辨识和减少生产过程中的浪费。浪费在这里被定义为不能够为终端产品提供附加价值的任何活动,并经常用于说明生产过程中所减少的浪费总量。价值流程图可以帮助管理人员、工程师、生产制造人员、流程规划人员、供应商以及客户发现浪费、寻找浪费根源的起点。从这点来说,价值流程图还是一项沟通工具。当然,价值流程图也是进入丰田生产系统屋的阶梯和大门,如下图2-7所示。

如下图2-8所示,价值流程图分析的是两个流程:第一个是信息流,即从销售部门接到客户订单或市场部门预测客户的需求开始,到采购计划和生产计划的过程。第二个是物流,即从供应商供应原物料入库开始,随后生产制造、成品入库、产品出库直至产品送到客户手中的过程。此外,实物的流程中还包括产品的检验、仓储等环节。

企业在进行价值流程图分析时,首先要挑选出典型的产品作为深入调查分析的对象,从而绘制出信息流和物流的现状图,然后将信息流与物流的理想状况绘制成未来图,两者相互比较,从中发现当前组织生产过程中存在的问题点,进而针对问题点提出改进措施。

绘制价值流的现状图应该亲自到现场,随着物流和信息流的流程去收集资料,不可依赖现有的标准工时。工序上的周期时间、换线的时间、作业员的人数、批量、半成品的数量等信息是分析整个流程的前置时间(Lead Time)和附加价值时间的有利数据。

下图2-9的序号就是上述绘制价值流程图的步骤。 绘制价值流程图的目的是凸显浪费之源,也是进入精益生产的门槛。一般来说,增值的流程活动仅仅占5%,而世界级的(周期时间/前置时间)的水平可达25%。我们可以很容易地在绘制价值流程图中,发现可以改善的地方。我建议在第一步骤导入精益思想和第二步骤改善现场5S时就绘制价值流程现状图,从现状图中了解浪费之源,找出改善(Kaizen)或突破性改善(Kaikaku)的地方。一般利用价值流程图作为改善的工具都是可以从中得到突破性改善的成果。

绘制价值流程图的目的是凸显浪费之源,也是进入精益生产的门槛。一般来说,增值的流程活动仅仅占5%,而世界级的(周期时间/前置时间)的水平可达25%。我们可以很容易地在绘制价值流程图中,发现可以改善的地方。我建议在第一步骤导入精益思想和第二步骤改善现场5S时就绘制价值流程现状图,从现状图中了解浪费之源,找出改善(Kaizen)或突破性改善(Kaikaku)的地方。一般利用价值流程图作为改善的工具都是可以从中得到突破性改善的成果。

以下图2-10是绘制价值流程图(VSM)常用的符号,这些VSM的符号可以从网上直接下载放入电脑的字形中。

流动是精益思想的五个原则之一,目的是使价值不间断地流动起来,这是精益生产中最精彩的部分。早在1913年,亨利福特把轿车组装生产线设计成连续流动的生产,使福特的T型汽车的组装工作量减少了90%,他是最先认识到流动潜力的人。那是个生产导向的时代,流水线的大量生产是合理的也是最有效率的方式。但是精益生产的挑战在于多样少量的生产时代是否也能够创造出连续流动的生产?连续流动的概念在精益生产中之所以如此重要,是因为流动能让浪费可视化、流动能让价值最大化和流动能让员工积极化,详述于下:

精益思想谈到『只有流动是不够的』。从『部门』和『批量』转化到『团队』和『流动』,第一个可见的效果是从概念投产、销售到送货以及原材料到用户所需的时间大大的减少了。以前几年才能设计出来的产品,引进了流动以后,几个月内就可以完成;以前需要若干天才能办完的订货手续,引进了流动以后,几个小时就可以办完。而且精益系统可以使正在生产的所有产品进行任意组合,客户的需求可以及时得到满足。这就是说,我们可以让客户或后工序依照他们的需求『拉动』产品,而不是把客户或后工序不想要的产品硬推给他们。

拉动的概念让我们只生产客户或后工序需要的产品,由客户或后工序告诉我们什么时候产出,生产什么和生产多少。我们依客户或后工序的指令启动前工序生产,投入我们需要的量,在我们需要的时候送到,在制品库存自然下降,周期时间因而缩短。以下图2-11为例,产出是每十分钟一个成品,假如流程中有3个在制品,周期时间则是30分钟。假如流程中只有2个在制品,周期时间则是20分钟。

拉动式生产方式可以消除八大浪费中的生产过剩、等待、库存和多余流程的浪费。精益生产的这种做法能使整个供应链的库存下降,节省大量的资金,它是一项革命性的成就。另外,一旦我们有了在客户需要的时候就能设计和制造出客户所需产品的能力,我们可以抛开销售预测,直接依客户的需求生产就可以了。

『精益思想』的第五个原则是追求尽善尽美,集中精力消灭浪费,持续进行根本性的、不断的改善。换言之,持续改善是追求尽善尽美的核心思想。在持续改善的过程中,速度是关键的因素,因为尽善尽美的境界很难一步到位,必须很快的行动起来,在『做』中持续改善达到尽善尽美才是务实的做法,有时『速度』比『尽善尽美』更为重要。『品质』在精益生产过程中是基础也是目标。在精益思想的导入,用追求速度和追求品质来诠释追求尽善尽美,比较容易理解也比较明确和直接。

1996年,通用电气董事长杰克.韦尔奇赞许『六标准差』是通用所推行过的方案中最重要的一个方案。尽管六标准差推行成功,但在1998年的年报上,杰克.韦尔奇说:『……客户难免在实际出货过程中遇到变异,某张订单能神速地4天就出货,另一张则可怕地晚了20天,做不到一致的标准……』。

杰克.韦尔奇说这番话,是因为体认到『时间』是个重要的基准,其重要性不亚于品质。他强调的时间是『六标准差』的延伸,而不是取代。缓慢的流程很是花钱,因为流动缓慢的库存必须被经常转移、盘点、存放、取出再移动,有时流动缓慢的成品必须减价促销等。所以,快速并确实地减少流程前置时间,等于减少了管理成本和库存,这就是精益方法。

1996年美国英特尔(Intel)总裁葛洛夫出版了『十倍速的时代』这一本书,指出这是一个机会和威胁都以10倍速率来临的时代。我们可从下图2-12理解现在竞争的速度是以指数上升,包括了客户对品质要求的提升速度、产品更新的速度、生产技术进步的速度、库存周转的速度等等。根据芯片摩尔定律,芯片能力每18个月就增加一倍,但是价格却减半。

我们在为客户创造价值的时候,时间往往是最重要的一个元素,包括了产品设计进入市场的时间点,交货周期是否能满足客户产品上市的时间点,品质改善的速度能否满足客户的期望,成本降低的速度能否满足客户的要求等。所以,我们在导入和执行精益生产时,必须追求速度,关注在竞速的时间中,带给客户最大的价值。毕竟,精益生产的目的是为客户创造价值,而品质、交期和价格是客户最期待的价值,它们与时间都挂钩在一起。

缓慢的流程是昂贵的流程,往往也是低品质的流程。时间和品质的关系密切,所以,降低成本、降低前置时间和改善品质三者是相辅相成的。我们在持续改善、追求尽善尽美的精益之旅,必须用速度驱动品质。

丰田汽车公司在追求精益的历程上其实也是追求品质的历程。丰田汽车公司于1961年导入全面品质管制,1995年导入全面品质管理。早在1965年就获得有品质桂冠之称的戴明奖,并且在1970年获得日本国家品质奖。所以,丰田生产方式是以全面品质管理系统为基础的精益系统。我们在建立精益生产系统时,不可忘了品质才是基础。

而在中国五千年的文化中,品質的定义早就孕育在文字中了,所以才用『品』『質』二字来表述我们所谈的品質。在我们建立精益生产系统时,以下对品質的诠释能让我们知道品質的关注点应该在那里。

图2-13是在企业中,与品质有关的关系人有四个,他们是客户、员工、股东和社会。从全面品質管理的角度来看,公司追求的就是客户满意,员工满意,股东满意和成为一位合格的社会公民。从客户的角度看品質:

1) 品为三个口,表示三者为众,众口铄金;品質是由客户定义的,而品牌

代表客户认定我们的品質水平。

2) 質是質量,客户对我们产品的『質』与『量』有同样的要求。品質是由

员工制造出来的,所以从员工的角度来看品質:

1、品是人品,表示员工的工作态度、精神和行为是确保品質和客户

满意的根本。

2、質是素質,表示员工的技能和知识,意谓我们需不断地培育员工,

提升他们的素质,让他们所做的工作直接或间接地满足客户的要

求。而员工也会因为学习成长而感到满足和满意。

从股东的角度来看,繁体字的『質』的组成是『斤』『斤』和『贝』三个字;贝在古时候是钱的替代品,所以斤斤计较,锱铢必较是成本控制,公司因而获取利润,股东满意。也符合丰田所提的概念:

从社会的角度来看,丰田的基本理念已经很清楚地表述:

图2-14的比较表示品质的全面涵义和前述的价值方程式是相互辉映的,都是追求员工满意、客户满意和股东满意。所以在建立精益生产系统时,我们对价值和品质的认知必须是正确的:品质不只是产品的品质,还包括了建立员工的附加价值和股东的附加价值。

Copyright © 2007-2011 . All Rights Reserved.(如转载本站内容,敬请注明出处) Design By 元伸网页设计公司