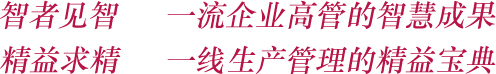

丰田生产系统屋的中心思想是持续改善,而且丰田模式2001的两根支柱之一也是持续改善,见下图3-1。以4P来诠释『丰田模式』一书的作者杰佛瑞莱克在他的书中提到:『 持续解决根本问题是学习型组织的驱动力。丰田模式的最高境界是学习型组织,丰田的持续学习制度重心在于辨识问题的根源,并预防问题的发生。深入分析、省思、与沟通所学到的教训与启示,并把所知的最佳实务标准化,方能持续改善。』

| 1) | 找出(Identify)系统中存在那些约束。 |

| 2) | 寻找突破(Exploit)这些约束的办法。 |

| 3) | 企业的所有活动都配合执行(Subordinate)第二个步骤中提出的各种措施。 |

| 4) | 具体实施第二步骤中提出的措施(Elevate),使第一步骤中找出的约束环节不再是企业的约束。 |

| 5) | 回到步骤1,别让惰性成为约束,持续不断地改善。 |

即使在下面『六标准差』的6个主题中,我们也看到了主题6是『追求完美,容忍失败』。

主题1:真正关注客户。

主题2:由数据和事实驱动的管理。

主题3:以流程为中心的管理和改进。

主题4:主动管理。

主题5:无边界的合作。

主题6:追求完美,容忍失败。

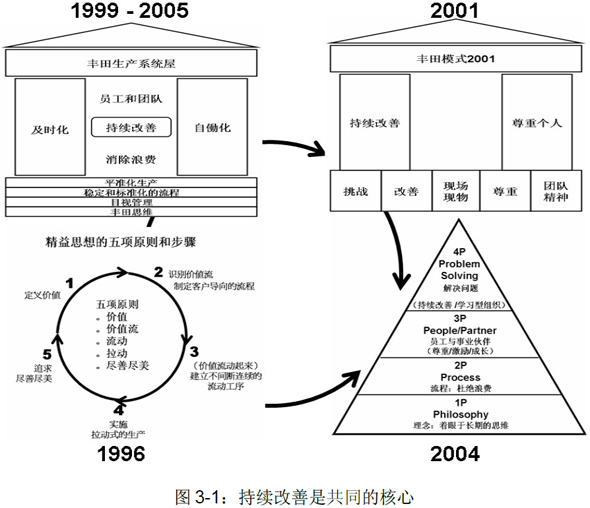

总结来说,持续改善是源自于戴明博士的PDCA(计划、执行、考核和行动)循环。在本书的架构中,如图3-2,我把持续改善的理念和做法视为导入精益生产的成功关键因素之一。因为『精益』不是一个绝对的目标,而是一个『精益之旅』。当我们决心要建立一个精益生产系统时,我们就要很清楚地知道我们是踏上精益之旅了,也就是在建立的精益生产系统中,我们要持续改善来维持它的运作,一旦我们满足现况,停止改善,也就是系统崩盘的时候了。所以,持续改善的理念和做法是我们导入和维持精益生产系统的关键。

『改善』在很多时候直接被称呼为Kaizen,是一个日本管理的概念,指逐渐、连续的增加改善。它是日本持续改进之父『今井正明』在『改善 - 日本企业成功的关键』一书中提出的,Kaizen意味着改进,涉及每一个人、每一环节的连续不断的改进,从最高的领导、管理人员到工人。持续改善的策略是日本管理部门中最重要的理念,是日本人竞争成功的关键。

持续改善有下列的特征:| 1) | 视浪费为敌人,消除浪费是首要之事务。 |

| 2) | 改善是持续且按部就班的,而非要求立刻做出大规模的改善。 |

| 3) | 许多分散的项目同时进行。 |

| 4) | 藉由视觉管理的系统达成:程序和步骤等皆透明化,使得问题与浪费清晰易见。 |

| 5) | 强调较小的投资,但非常努力维持。 |

| 6) | 每个人都必须参与,从管理阶层到一般员工。是集体主义、团队协作和系统方法。 |

| 7) | 学习型组织的本质就是边学边做,争取更好结果或能力的过程。 |

| 1) | 打破固有的观念,要有否定现状的精神,从心的改变做起。主要的改善努力着重于新的想法和新的工作方式。 |

| 2) | 以流程为导向,专注于价值创造。 |

| 3) | 不要力求完美100分才行动。50分也好,立即展开行动。 |

| 4) | 发现错误立即改善不迟缓。 |

| 5) | 寻找可行的方法,先从不花钱的改善做起,原则在于利用经济的策略即可达成,不需花费太昂贵的技术或顾问。 |

| 6) | 追求根源,反复问五次为什么。 |

| 7) | 十个人的智慧比一个人的智慧高明,强调团队协作。 |

| 8) | 人的潜力是无限的,改善也是无限的。 |

| 1) | 所需人力资源减少50%。 |

| 2) | 新产品开发周期可减少50%以上。 |

| 3) | 生产过程的在制品库存可减少到10%以下。 |

| 4) | 工厂占用空间可减少50%。 |

| 5) | 成品库存可减少到25%以下。 |

| 6) | 产品品质可提高3倍。 |

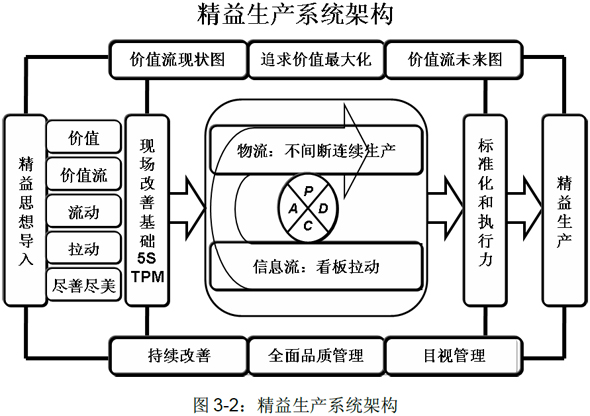

所以在导入精益生产系统时,我们可以设定较高的目标做突破性的改善,做一次彻底的『改革』如图3-3,之后在日常管理中持续的改善。

一般我们在做突破性的改善时,我们需要用的工具包含了前面一章所提的价值流程图(VSM)、生产准备流程(3P)和一些相关的精益工具。

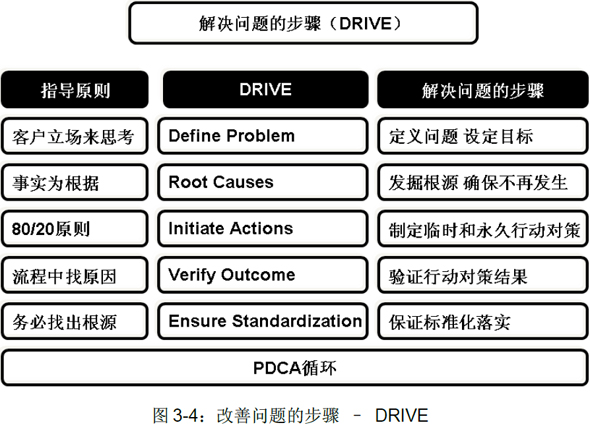

在做持续改善时,我们需要依照一定的步骤去做才不会遗漏任何一个程序。DRIVE是一个很容易记住的方法,表示管理者需要『驱动(Drive)』员工不断地发掘问题,解决问题,持续改善;而且在做根源分析时,务必要找到问题发生的驱动因素。DRIVE是由5个英文字母的字首组成,表示下列5个步骤:| 1) | Define Problem是定义问题,设定解决问题的目标。 |

| 2) | Root Causes是根源分析,方能确保问题不再发生。 |

| 3) | Initiate Actions是制定临时和永久的行动对策。 |

| 4) | Verify Outcomes是验证行动对策之有效性和结果。 |

| 5) | Ensure Standardization 是保证有效的行动对策标准化和确实执行。 |

| 1) | 以客户或后工序的立场来思考问题,理解问题带给客户的困扰或损失。 |

| 2) | 以事实和数据来分析问题,不做主观的判断。 |

| 3) | 利用80/20原则,找出关键的根源,做最有效的行动对策。 |

| 4) | 从流程中找出原因。 |

| 5) | 务必找出根源才能彻底解决问题。 |

我们在面对简单的问题时,可能问五次为什么就可找出根源。但是面对复杂的问题时,就需要在每一个步骤上用品管的手法和工具,如下列的品管7大工具:

| 品管的七个工具 | 新品管的七个工具 |

| 柏拉图 | 亲和法(KJ法) |

| 特性要因图 | 关联图法 |

| 直方图 | 系统图法 |

| 图表/管制图 | 矩阵图法 |

| 检查表 | 矩阵数据解析法 |

| 散布图 | 箭线图法 |

| 层别法 | 过程决策程序图法(PDPC) |

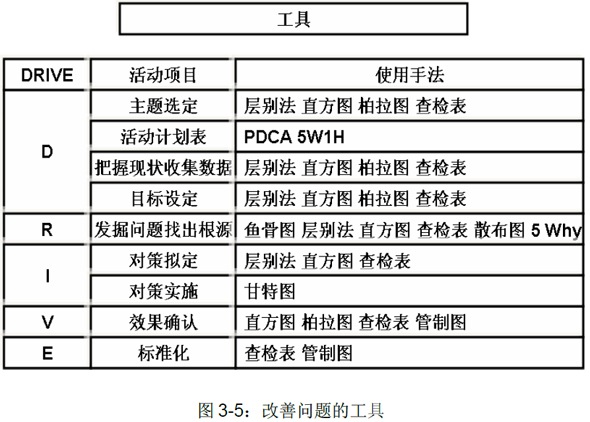

| 图3-5是一个工具对照表提供参考。 | |

丰田生产系统中用了很多的可视化的工具如看板、安灯、A3报告等,其目的就是打造一目了然的作业环境,建立职责清晰的作业次序,保证高度自主的作业行为和提供安全有效的作业品质。

可视化管理又称目视管理。它的原则就是进行色彩管理、标示清楚的视觉化,一切事物透明化和定物、定量、定位和定容的界限化。它的管理功能就是问题明示化,管理人员能随时了解和掌握生产的动态,有问题即可采取对策,立即解决。同时它能调动人员良好的心理和生理效应,提高工作效率,也方便相互监督。

可视化管理应用的范围包括了公司和工厂的各个地方和功能,举例如下:| 1) | 公共区域: | |

| A. | 公司和工厂内各个部门的位置布局图。 | |

| B. | 楼房名称标示。 | |

| C. | 楼层标示。 | |

| D. | 各个办公室的标示。 | |

| E. | 走道的标示。 | |

| F. | 汽车、摩托车、自行车停放位置。 | |

| G. | 树木花草标示等。 | |

| 2) | 行政管理: | |

| A. | 欢迎牌。 | |

| B. | 茶水间、洗手间、吸烟区等标示。 | |

| C. | 会议室管理规范、负责人等标示。 | |

| D. | 办公文件、桌椅、电话、垃圾桶等标示。 | |

| E. | 人员服饰规范。 | |

| F. | 企业文化展示等。 | |

| 3) | 设备工具: | |

| A. | 定置管理。 | |

| B. | 零件分类与定位标准。 | |

| C. | 工具陈列柜标示。 | |

| D. | 油桶、砂轮片、手套、安全帽定位等标示。 | |

| 4) | 仓储物料: | |

| A. | 仓储区平面图。 | |

| B. | 仓储区区域、货架名称、物料分类、物料标示等。 | |

| 5) | 生产管理: | |

| A. | 作业环境管理,如生产线布局图、成品、不良品区等标示。 | |

| B. | 生产品质管理,如品质目标看板、品质口号、品质趋势图等。 | |

| C. | 作业流程管理,如生产线标示、生产计划进度、作业指导书等。 | |

| D. | 生产活动5S、3定标准和标示。 | |

| E. | 作业人员管理,如员工奖惩规定、岗位职责机器设备负责人等。 | |

| 6) | 安全环境: | |

| A. | 机器设备安全管理,如设备名称、说明书、保养时间记录等。 | |

| B. | 生产环境安全管理,如安全提示语、安全宣传和安全标示等。 | |

| C. | 消防安全和安全标示。 | |

| 7) | 生活区域: | |

| A. | 餐饮区域管理。 | |

| B. | 休闲区域管理。 | |

| C. | 宿舍区域管理。 | |

| 1) | 把标准张贴在现场,人人可见,容易将问题暴露出来,让问题可视化。 |

| 2) | 帮助员工及企业领导,使其一直与现实保持联系。 |

| 3) | 将不断改善的目标视觉化,而制订目标的作用之一就是激励员工。 |

许多实施精益的公司如丰田汽车公司和美国联合技术公司的生产现场,到处都可以看到醒目的『改善看板』,其内容分成两部分:一边是改善前的状况,一边是改善后的状况。改善的课题、改善的着眼点、改善的措施、改善之后的效果、改善产生的经济效益、改善负责人的姓名及其得到的奖金额都写在看板上公布于众。

而且据了解,丰田『改善看板』更换的速度很快,一项改善的成果刚刚公布几天,新的改善成果又换了上去,可见丰田公司员工参与改善的踊跃程度。

丰田生产系统的灵魂在于持续改善凝聚智慧。『改善』的『改』为改变行为模式,但不等于改善;『善』为善心,美好的事务,唯有以善心为基础的改变,才是改善。『智慧』的『智』智,上为知识,下为日。意义为每日汲取知识。『慧』,上为彗,扫除也;下为心。智慧唯有屏除心中旧有的思维,每日汲取知识才能产生。中国五千年文化孕育出来的文字确实把『改善』和『智慧』的精神简单又传神地表达出来了。所以,丰田生产系统和美国联合技术公司的ACE都强调:珍惜问题,视之为改善的机会,因为他们提供了学习的机会–学习型组织。

当你准备导入精益生产系统时,你希望你的公司注入的灵魂是什么?改善和智慧都是来自于『心』的改变,而你是否准备改变了?我想这是精益生产系统是否会成功的关键因素。

Copyright © 2007-2011 . All Rights Reserved.(如转载本站内容,敬请注明出处) Design By 元伸网页设计公司